德國,這個在汽車工業中長期占據領先地位的國家,在新能源汽車的浪潮中遭遇了前所未有的挑戰。據最新數據顯示,2024年德國純電動車銷量同比大幅下跌27%,技術轉型的遲滯和高昂的成本成為了德國汽車工業的雙重枷鎖。面對這一困境,德國工程師們不得不采取逆向工程的手段,拆解來自中美兩大汽車巨頭的電動車動力電池,以期從中學習先進經驗。

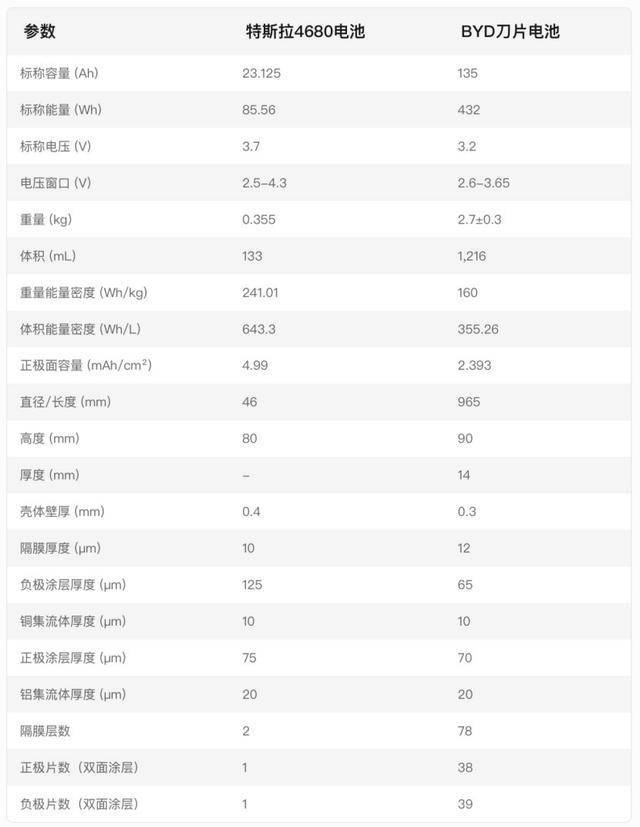

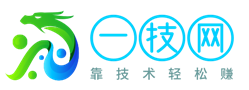

近日,德國亞琛工業大學的研究團隊在Cell Reports Physical Science期刊上發表了一篇論文,詳細闡述了他們對特斯拉的“4680電池”和比亞迪的“刀片電池”的系統性拆解研究。研究團隊深入剖析了這兩種電池的設計理念和性能特征,包括機械設計、電極材料成分、電學和熱性能等方面,并推算了電池的組裝過程和材料成本。

研究發現,特斯拉的電池設計更加注重高能量密度和性能表現,而比亞迪的電池則更加看重體積效率和低成本材料的使用。從熱管理的角度來看,比亞迪的電池效率更高,因為其獨特的設計使得散熱更加容易。

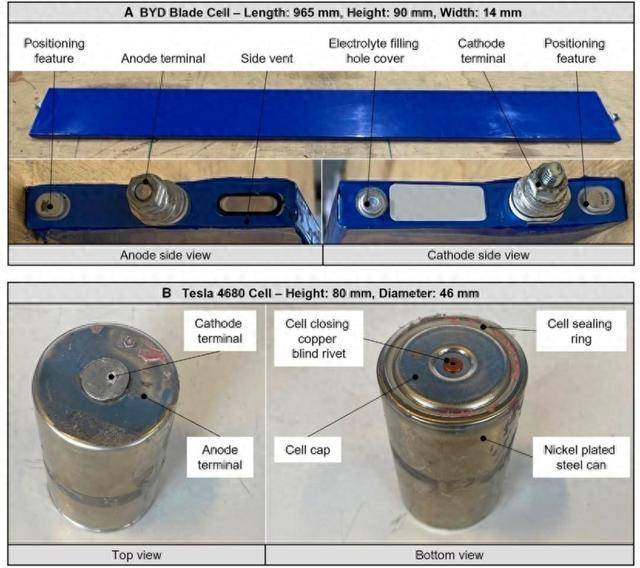

在機械設計方面,特斯拉采用了新型黏合劑固定電極活性材料,這一創新舉措在維持電極結構完整性的同時,也實現了更高能量密度的目標。而比亞迪則通過結構創新,將96層電極片固定為一體化刀片結構,大大提升了電池包的空間利用率,并簡化了熱管理系統。

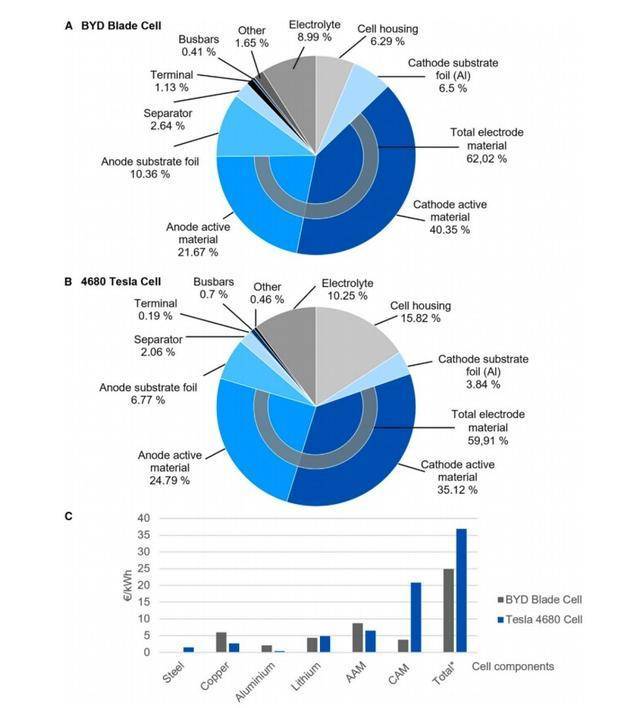

在材料體系方面,特斯拉的電池采用了高鎳三元材料,雖然能量密度高達643Wh/L,但材料成本也相對較高。而比亞迪的刀片電池則使用了磷酸鐵鋰正極材料,雖然能量密度較低,但憑借零鈷配方和結構創新,實現了每kWh的綜合成本優勢。

研究還發現,盡管特斯拉和比亞迪的電池在制造工藝上有所不同,但都采用了激光焊接技術連接電極箔材。比亞迪刀片電池的激光焊接位點密度雖然較低,但通過獨特的Z型疊片工藝補償了導電效率。

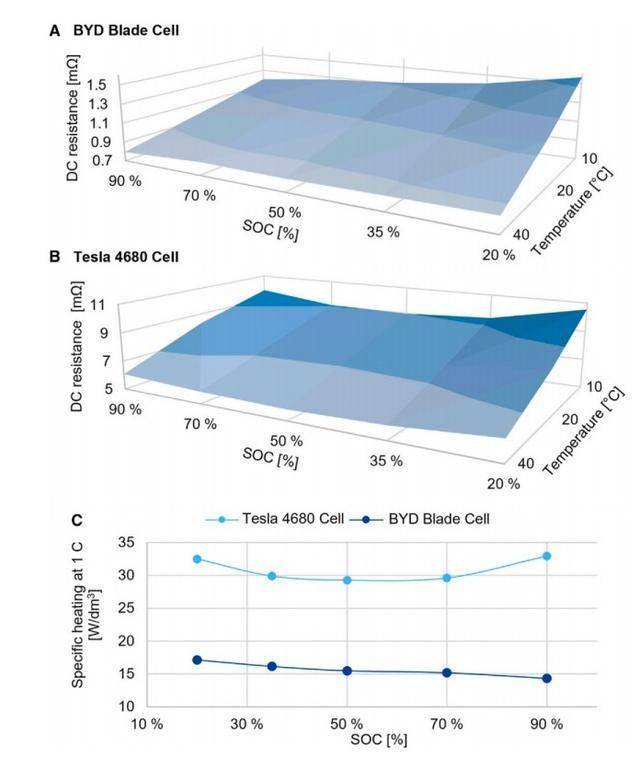

在熱性能方面,特斯拉電池的圓柱結構限制了其散熱面積,導致單位體積發熱量較高。而比亞迪刀片電池的扁平設計則大大增加了散熱接觸面積,支持了更簡單的液冷系統布局。這一優勢在低溫環境中尤為明顯,比亞迪電池的直流內阻增幅遠低于特斯拉。

這項研究不僅為下一代電池的開發提供了實證基準,還揭示了不同技術路線對應不同市場需求的事實。特斯拉通過材料創新追求極致性能,而比亞迪則通過結構設計優化成本效率。這一來自傳統汽車強國的逆向工程研究,或將對全球動力電池技術的發展產生深遠影響。